La stampaggio a freddo è un processo di formatura del metallo che modella parti metalliche, spesso bulloni, viti e rivetti, senza l'uso di calore. Invece di fondere o lavorare, il processo si basa sull'applicazione di un'alta pressione a un filo metallico a temperatura ambiente per formare la forma desiderata. Ciò rende lo stampaggio a freddo un metodo rapido, efficiente e senza sprechi rispetto alla lavorazione tradizionale o allo stampaggio a caldo.

Uno dei principali vantaggi dello stampaggio a freddo è che migliora la resistenza del metallo. Poiché il processo comprime e riallinea la struttura del grano invece di tagliarla, la parte risultante mantiene eccellenti proprietà meccaniche, durata e uniformità. Per settori come quello automobilistico, aerospaziale e delle costruzioni, questi vantaggi rendono indispensabile lo stampaggio a freddo per la produzione di massa di elementi di fissaggio di precisione.

Amacchina per l'intestazione a freddoè un sistema complesso progettato per eseguire molteplici operazioni di formatura in rapida successione. I componenti principali includono:

Queste parti lavorano insieme in un preciso coordinamento, consentendo la produzione di migliaia di parti identiche all'ora con il minimo spreco.

Il processo inizia con l'alimentazione del filo metallico da una bobina nella macchina. Il filo è solitamente realizzato in acciaio a basso e medio tenore di carbonio, acciaio inossidabile, alluminio o altri metalli duttili. Il sistema di alimentazione garantisce un'erogazione costante e mantiene il corretto allineamento per evitare inceppamenti o tagli irregolari. Prima di entrare nella macchina, il filo può passare attraverso una raddrizzatrice per eliminare eventuali pieghe, garantendo precisione durante la formatura.

Una volta che il filo è in posizione, un coltello da taglio meccanico o idraulico lo taglia in un pezzo corto noto come grezzo. La lunghezza di ogni pezzo grezzo è controllata con precisione poiché influisce direttamente sulle dimensioni e sulla forma del pezzo finale. Per le macchine ad alta velocità, questo taglio avviene in millisecondi, con sincronizzazione tra alimentazione e taglio per mantenere un flusso di produzione costante.

Dopo il taglio, il grezzo viene trasferito alla stazione di stampaggio, dove verrà formato. Nelle macchine di stampaggio a freddo a stazione singola, il grezzo rimane in una posizione per la sagomatura. Nei modelli a più stazioni, i meccanismi di trasferimento, come le dita meccaniche o le pinze, spostano il pezzo grezzo attraverso diversi stampi e punzoni. Ogni stazione esegue una specifica fase di formatura, come la ricalcatura, l'estrusione o la foratura, modellando progressivamente il pezzo.

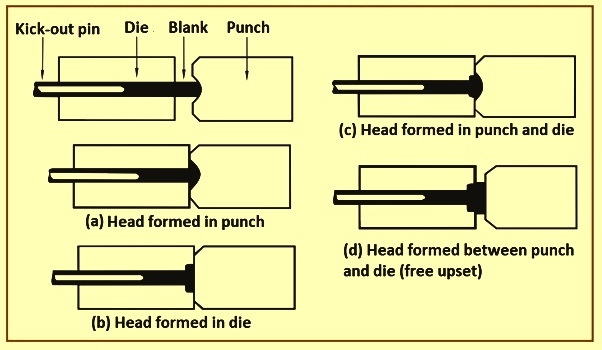

Questo è il cuore del processo di stampaggio a freddo. I punzoni della macchina colpiscono il grezzo con una forza immensa, premendolo nella cavità dello stampo. Ogni colpo cambia la forma del metallo senza rimuovere materiale.

Ad esempio, il primo colpo potrebbe appiattire un'estremità per creare una testa, mentre il secondo o il terzo colpo potrebbero affinarne le dimensioni o formare caratteristiche più complesse come incavi o gambi. Le macchine per stampaggio a freddo multistazione possono eseguire diversi colpi in sequenza, consentendo geometrie complesse con elevata precisione.

Durante questa fase, il flusso del grano del metallo segue la forma del pezzo, migliorandone la robustezza e la resistenza alla fatica, uno dei motivi principali per cui i pezzi a testa fredda sono più resistenti di quelli lavorati.

Dopo la sequenza di formatura, il pezzo finito viene espulso dalla cavità dello stampo. Il sistema di espulsione lo spinge delicatamente verso l'esterno per evitare danni alla superficie. Da qui, il pezzo può essere raccolto automaticamente in contenitori o trasferito a processi secondari come la rullatura, la rifilatura o il trattamento termico.

La macchina si resetta immediatamente per il ciclo successivo, mantenendo un ritmo di produzione continuo. Le macchine per stampaggio a freddo ad alta velocità possono completare centinaia di cicli al minuto, il che le rende ideali per la produzione su larga scala in cui la coerenza e la velocità sono essenziali.