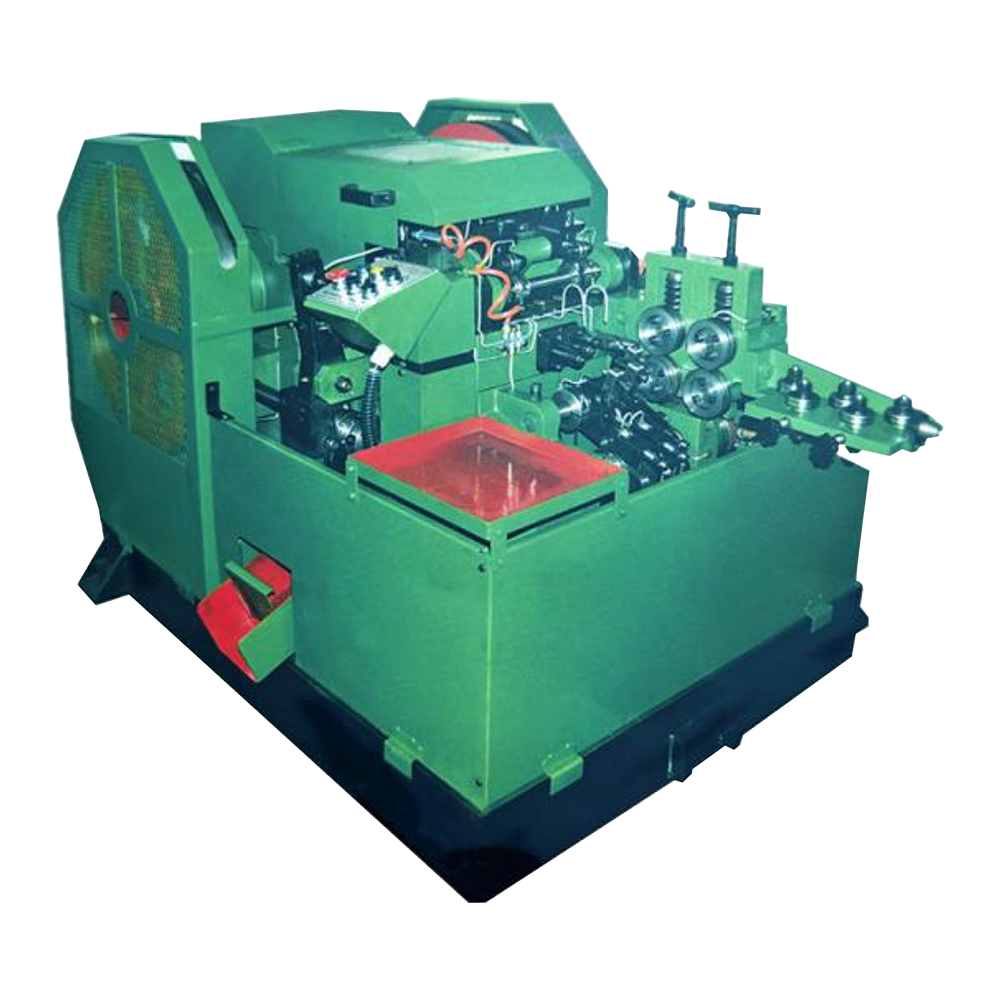

2 Stampi 4 Punzoni Testata a freddoè una macchina di precisione per la formatura a freddo con due stampi e quattro punzoni, utilizzata principalmente per la produzione di elementi di fissaggio complessi come bulloni ad alta resistenza, viti e pezzi di forma personalizzata. Consente di eseguire più azioni di formatura in un singolo ciclo di produzione, permettendo di ottenere una geometria intricata dei pezzi e uno stretto controllo dimensionale. Il principio di funzionamento prevede la deformazione progressiva dei pezzi grezzi di metallo attraverso punzoni sequenziali, garantendo un'eccellente precisione di formatura e finitura superficiale. Questa macchina è ideale per applicazioni automobilistiche, aerospaziali e di fissaggio industriale che richiedono prestazioni ed efficienza elevate.

| Modello | YT-1524 |

| Diametro del vuoto (mm) | 5 |

| Vuoto Lunghezza massima (mm) | 35 |

| Diametro stampo principale (mm) | 46*85 |

| Diametro stampo di punzonatura (mm) | 31*70 |

| Diametro della matrice di taglio (mm) | 19 |

| Potenza del motore principale (HP) | 3 |

| Potenza della pompa (HP) | 1 |

| Capacità (PCS/MIN) | 60-100 |

| Forza di pressione (tonnellata) | 15 |

| Dimensioni complessive L*L*H (mm) | 1900*1290*1150 |

| Peso circa (kg) | 2200 |

Con quattro punzoni distribuiti su due stampi, la macchina può eseguire più fasi di formatura in un unico ciclo.

Ideale per elementi di fissaggio che richiedono design della testa complessi, diametri multipli o caratteristiche secondarie senza lavorazioni aggiuntive.

I punzoni multipli consentono una sagomatura graduale, riducendo le sollecitazioni del materiale e migliorando la consistenza dimensionale.

Produce parti con tolleranze strette, fondamentali per le applicazioni automobilistiche e aerospaziali.

Alcune operazioni come la foratura, la rifilatura o la pre-filettatura possono essere integrate nel ciclo di intestatura.

Risparmia tempo, riduce la manodopera e abbassa i costi di produzione rispetto alle macchine più semplici.

Più fasi di formatura significano una deformazione più fluida del materiale, riducendo il rischio di crepe o difetti superficiali.

Particolarmente vantaggioso per leghe ad alta resistenza o esotiche.

Elimina la necessità di trasferire le parti tra le macchine per una formatura extra, accelerando il tempo totale di produzione.

Può gestire bulloni standard, viti personalizzate, rivetti speciali e perni di precisione in un'unica macchina, riducendo la necessità di più tipi di apparecchiature.